Quando la finitura non è perfetta

Pavimenti in legno e difetti di verniciatura: tipologie, cause e rimedi

È indiscutibile che la qualità della finitura delle superfici dei piani di calpestio sia determinata dall’assenza di vizi, difformità, inestetismi e difetti che ne determinano le caratteristiche più superficiali, ma da tutti facilmente osservabili. Questo vale che si parli di elementi di legno massiccio o di stratificati rifiniti in azienda (spesso definiti prefiniti), oppure di pavimentazioni realizzate con elementi sia monostrato che multistrato verniciati in cantiere. Per evitare il formarsi di sgradevoli difformità, quelle che non poche volte fanno arricciare il naso agli utilizzatori, è bene conoscere il tipo, la natura e le potenziali cause che le hanno generate per ricorrere a eventuali interventi di ripristino.

Verifiche delle proprietà dei prodotti di finitura

Dal punto di vista prettamente tecnologico, i difetti dovuti e/o generati dai prodotti verniciati o dalle tecniche di applicazione, si possono suddivide in due grandi famiglie:

- Difformità che si generano sul manufatto a causa di erronee fasi di preparazione, formulazione e immagazzinamento dei prodotti.

- Difformità che si manifestano per errori commessi durante le fasi di applicazione.

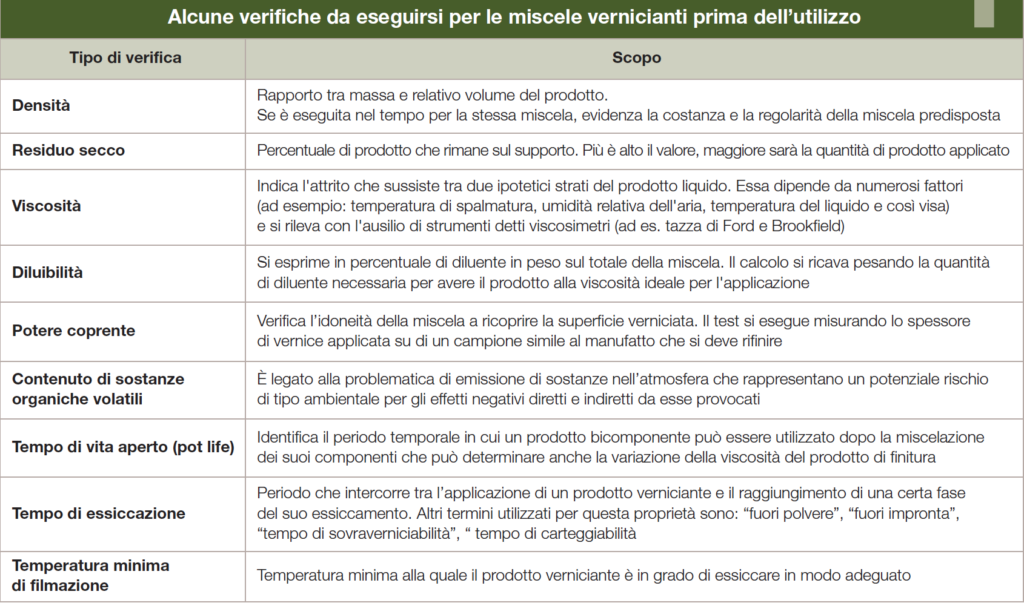

Prima di addentrarci nell’analisi delle potenziali cause che verosimilmente le hanno generate, appare opportuno spendere qualche parola sui tipi di verifiche da eseguirsi per questi indispensabili prodotti per la finitura delle pavimentazioni lignee. La verifica e la conoscenza delle proprietà del prodotto di finitura (sia esso un prodotto verniciante, un olio o una cera) sono utili per garantirsi l’uniformità e la costanza del film di finitura, constatata anche la complessità e la variabilissima diversità di formulazione delle miscele utilizzate dalle aziende. Tra le proprietà tecniche da non sottovalutare e da verificare ogni qualvolta che s’utilizza qualsiasi tipo di miscela verniciante, si ricordano quelle riportate nella Tabella 1.

Tra l’altro, il riconoscimento di tali proprietà, aiuta anche a leggere e interpretare meglio i dati e le specifiche riportate nelle schede tecniche di vernici, oli e cere che ogni fornitore, per legge e per consentire il migliore utilizzo dei propri prodotti, fornisce ai posatori e rifinitori di pavimentazioni lignee

Difetti di formazione e di immagazzinamento

I più verosimili e probabili vizi che si possono presentare prima dell’utilizzo delle miscele di finiture dipendono soprattutto dalle modalità utilizzate per lo stivaggio dei prodotti prima dell’impiego. Tra questi quelli che più facilmente si possono verificare sono la sedimentazione del prodotto e la formazione di pellicole.

Sedimentazione della vernice

La causa primaria è lo stivaggio del prodotto per troppo tempo in magazzini oppure l’immagazzinamento in ambienti con condizioni climatiche non corrette. L’utilizzo di prodotti maldestramente stivati, molto facilmente determinano vizi visibili sulle superfici rifinite come per esempio: accentuazioni, variazioni e viraggi di colore; minor potere coprente; variazione di tonalità; difficile carteggiabilità delle superfici; alta fragilità del film coprente con scarsa e non idonea aderenza del film di finitura al sottostante supporto ligneo.

Formazione di pellicole

La difformità si manifesta soprattutto per prodotti di finitura con materiali reattivi (per esempio vernici poliuretaniche e/o poliesteri). La causa principale dell’anomala pellicola è da ricercarsi nelle infiltrazioni di aria nei contenitori del prodotto, o per l’eccessivo tempo di stoccaggio della miscela verniciante prima dell’impiego. Oppure, nel caso di vernici poliesteri, se la temperatura del magazzino è inferiore a 12-15 gradi centigradi, è probabile il generarsi della separazione della paraffina che rende del tutto inidonea la vernice. Nel malaugurato utilizzo di prodotti vernicianti reattivi obsoleti, i potenziali e probabili difetti e/o inconvenienti cui si può incorrere sono l’imperfetto indurimento, la formazione di piccoli fori e crateri; la scarsa aderenza al supporto e l’antiestetico difetto dell’argentatura, ossia la formazione di una sottile patina grigiastra che deforma il colore e la tonalità della finitura.

Difetti d’applicazione

Le difformità che a volte si possono generare dal processo di applicazione dei prodotti per la finitura a causa della non corretta utilizzazione, applicazione ed essiccazione sono di vario tipo e determinano il formarsi di aloni, macchie, bollicine e striature differenti nella forma e stato d’essere spesso evidenti anche all’occhio di un profano e per questo facilmente contestabili.

Superficie a buccia d’arancia

Il motivo principale della cosiddetta formazione della “pelle d’arancia” è da ricercarsi nell’impiego di macchine non idonee, oppure nell’imperfetta messa a punto del sistema di applicazione, oppure per la non adeguata metodologia di applicazione e distensione della pellicola di finitura.

Velature

Le pericolosissime e antiestetiche striature, solitamente di colore bianco-grigiastro, si generano per cause diverse: eccessivo contenuto percentuale di umidità nell’ambiente d’applicazione della miscela verniciante (superiore al 65%) o nel supporto da rifinire (superiore al 12%); repentino deterioramento dell’elemento reattivo della vernice poliuretanica o acrilica; eccessiva applicazione di prodotto verniciante; impiego di diluente non idoneo e viscosità della miscela verniciante alquanto eterogenea.

Bollicine

Le cause più comuni che generano questo più che grossolano difetto d’applicazione si legano o allo strato di prodotto di finitura applicato troppo spesso; oppure alla temperatura d’essiccazione eccessiva; forzata diminuzione del tempo d’essiccazione e supporti da rifinire troppo porosi e/o umidi.

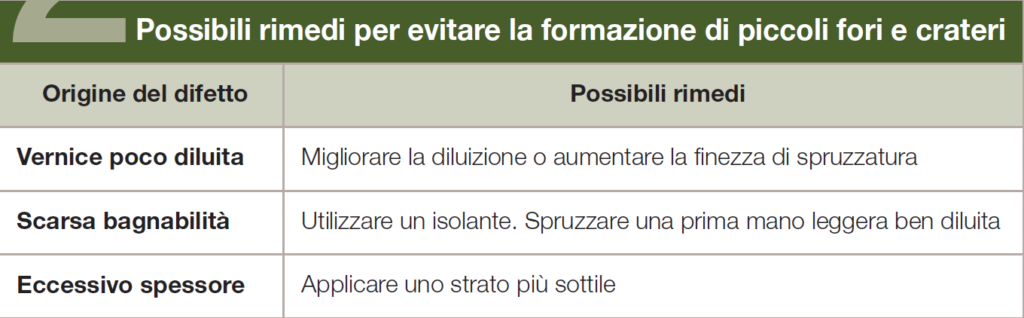

Crateri e fori

I vizi che generano le piccole cavità sulle superfici rifinite (sia verniciate che oliate), sono dovuti a fenomeni molto complessi le cui concause più comuni sono da ricercarsi nell’eccessivo assorbimento dei pori del legno; miscela verniciante poco o malamente diluita; eccesso dello spessore applicato; scarsa bagnabilità del supporto e inglobo d’aria durante la delicata fase di stesura e applicazione. Per evitare il formarsi di queste difformità, nella Tabella 2 si sono descritti alcuni rimedi ritenuti idonei da molti verniciatori.

Screpolature

Le leggere interruzioni e fratture del film di finitura sono più che verosimilmente dovute alla non idoneità del film verniciante, oppure a causa dell’inadeguata metodica d’applicazione e, ancora, per la mancanza di umidità nel supporto per più cause: materiale troppo secco durante la fase di verniciatura oppure che si è disidratato dopo l’applicazione o la posa in opera in ambienti secchi.

Fessure

L’irregolarità della superficie del supporto da verniciare, ma anche l’eccessivo contenuto percentuale di umidità del supporto (maggiore del 12%) è tra le cause principali che determinano questo difetto che rovina in modo irreversibile la superficie rifinita a vernice o a olio.

Velature e sbiancamenti

I motivi principali dello sbiancamento della superficie verniciata sono da ricercarsi nelle infiltrazioni d’umidità nel supporto e per la presenza di forti escursioni termiche nell’ambiente in cui si opera. Queste difformità generano la perdita di aderenza del film verniciante dal supporto facilitandone il distacco.

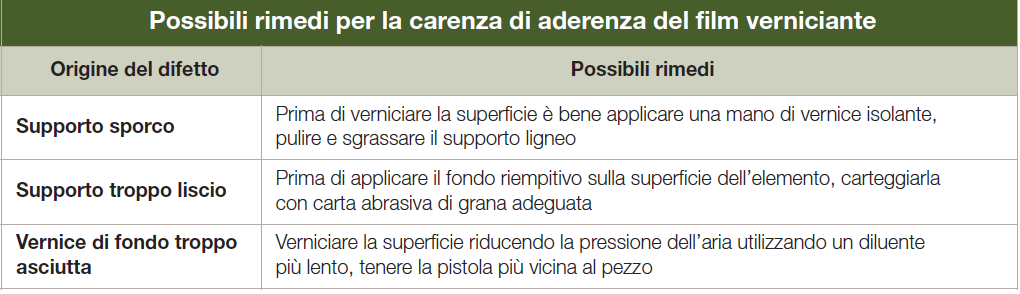

Mancanza di aderenza

Il distacco del film di finitura dalla superficie dell’elemento, di norma, avviene a causa della concomitanza di più cause: supporti non ben puliti o troppo lisci; fondo riempitivo troppo asciutto; oppure per eccessiva stesura del medesimo. Per evitare il generarsi di quest’antipatico difetto, nella Tabella 3 si sono sintetizzati alcuni rimedi.

Brillantezza insufficiente

La non idonea brillantezza del film verniciato essiccato dipende: dall’errata formulazione; non adeguata e corretta fase di stesura e applicazione del film di finitura; nonché per l’eccessivo spessore del fondo riempitivo.

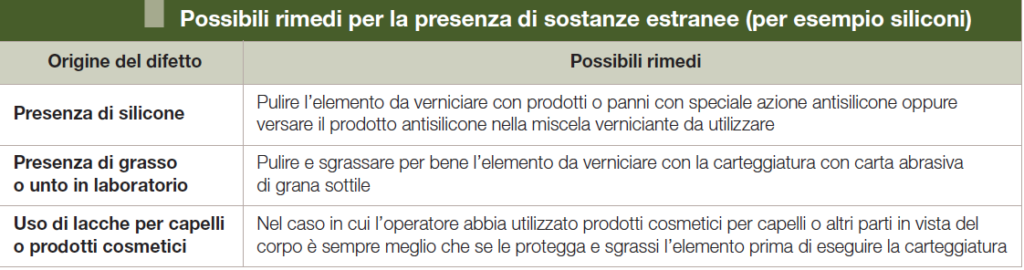

Schivature

Le schivature di sovente si presentano in particolari zone del supporto a causa della presenza di sostanze che sono in grado di respingere il prodotto verniciante, come per esempio il silicone; cosicché, durante il periodo di essiccazione del film, il velo si ritira intorno ad alcuni punti e forma striature più o meno pronunciate a forma di occhio e/o di cratere. Per evitare la loro formazione, più aziende produttrici consigliano le modalità di comportamento riportate nella Tabella 4.

Raggrinzimento

Il fenomeno si evidenzia a causa dell’incompatibilità tra la vernice di fondo riempitivo e quella della finitura, in particolare quando i solventi della miscela verniciante della finitura riescono a sciogliere la miscela verniciante applicata come fondo riempitivo. Altre cause del rattrappirsi del film verniciante dipendono dalla differenza di temperatura tra la miscela verniciante del fondo riempitivo e quella di finitura, oppure per l’insufficiente tempo di essiccazione del film verniciante applicato. si presenta durante la fase di stesura, la cosa migliore da fare è di aumentare la quantità di vernice applicata in quel punto, cosicché si possa accompagnare la colatura fino in fondo all’elemento. Se, invece, le colature si evidenziano durante il periodo di essiccazione del film, non è possibile intervenire fino a che il film verniciante non si è essiccato, dopo di che si dovrà asportare le eventuali colature formatesi aiutandosi con una lametta (o pialla per vernice), per poi procedere alla carteggiatura leggermente dell’elemento seguita dalla nuova fase applicativa del prodotto verniciante.

Ingiallimento

Il difetto si manifesta sulle superfici rifinite sia sotto forma di viraggi del colore sia sotto forma di antiestetici e diffusi aloni di colore giallo che alterano negativamente il grado estetico della superficie. Per evitare tutto ciò e, se il manufatto deve garantire la massima efficienza e resistenza alla luce, è consigliabile utilizzare miscele vernicianti con l’aggiunta d’idonei additivi che assorbano i raggi ultravioletti generati dal sole.

Come intervenire per eliminare le difformità

Nella Tabella 5 che correda questo scritto, si sono riportati i tipi di difformità più comuni con le cause che li hanno verosimilmente generati e i metodi di facile applicazione per poterli rimuovere senza alterare l’aspetto estetico generale della pavimentazione lignea.

Verificare che i prodotti siano idonei

È palese, che l’assenza di difformità sul parquet determini il massimo giudizio positivo dell’opera però tuttavia, si deve ricordare che ci possono essere parametri e situazioni che influiscono negativamente sul comportamento delle superfici rifinite indipendentemente dal prodotto e della tecnica di applicazione utilizzata. Quindi si ritiene più che motivato che per giudicare in modo completo e corretto la qualità della verniciatura, oliatura o ceratura del parquet, si dovrà verificare sia i prodotti siano idonei, sia le prevedibili sollecitazioni fisiche, chimiche e meccaniche cui il manufatto è chiamato a resistere e sia i modi, le tecniche e i prodotti per la pulizia che l’utilizzatore adotta e se egli, nel tempo, rispetta le regole stabilite e riportate nella scheda tecnica per la pulizia ordinaria e manutenzione della pavimentazione lignea.